En son ortaya çıkan her yönden tornalama ve takımlar verimlilikte titizlikle iyileştirme sunarak, bu oldukça eski işleme prosesinin konvansiyonel kurallarını yeniden yazıyorlar. Tezgah imalathaneleri için asıl soru; ‘bu yeni süreci kendi operasyonlarında kullanabilirler mi ya da kullanmalılar mı?’

Rekabetçi kazanç elde etme ve sipariş seviyelerini artırma arayışı içindeki modern tezgah imalathanelerinin karşılaştığı pek çok zorluk bulunmaktadır. Verimlilik de bunlardan biridir. Verimsiz devir süreleri ve darboğaz gibi faktörler sipariş akışını yavaşlatabilir ve gecikmiş dağıtımlar nedeniyle ticari itibara zarar verebilir. Birçoğu, olgun bir işleme prosesi olarak tornalamanın, tezgah imalathanelerini yavaş hız ve ilerlemelerle hayal kırıklığına uğratarak, teknolojik adım değişikliği açısından sınıra ulaştığını varsayıyor. Ve halen bir çözüm var: Her yönden tornalama, imalatçılara yeni takım tezgahları gibi yüksek maliyetli sermaye ekipmanlarına herhangi bir yatırım yapmaksızın daha fazlasını elde etme imkânı verir. Aslında bu kökten farklı yaklaşım, müşterilerin hâlihazırda sahip oldukları tezgahların güç ve yeteneklerini kullanmalarına izin verir.

Azla çoğu başarmak

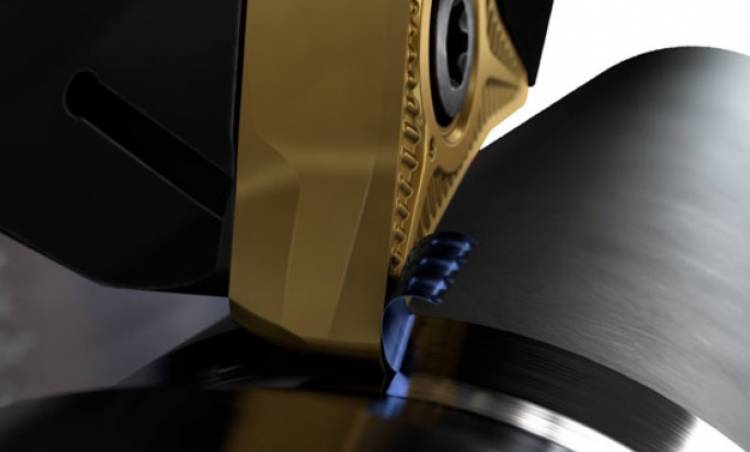

Peki bu nasıl oluyor? Konvansiyonel tornalama işlemlerinin aksine yeni yöntem; kesici takımın parçaya aynadan girişini ve malzemeyi parçanın ucuna doğru ilerlerken kaldırdığını görür. Özel olarak tasarlanmış kesici uçları ve takım tutucuları kullanarak, artan ilerleme hızları ve önemli verimlilik kazanımlarını destekleyen yaklaşık yüzde 50 civarı küçük giriş açısı uygulamasına izin verir.

Elbette bazı tezgah imalathaneleri, küçük giriş açılarıyla aynadan parça uçlarına tornalamayı denediler; ancak sorun her zaman talaş kontrolü olmuştur. Küçük açı, üreticileri omuza ulaşmak için yaklaşık 90° açı uygulamasına zorlayarak uzun kavisli talaşlar üretir. Bununla birlikte bu talaş kontrolü sorunları, aynadan parça ucuna doğru tornalama sırasında kaybolur, mükemmel sonuçlar için 25-30° giriş açıları uygulaması sağlanır.

Bu avantaj elde edilebilir. Çünkü, küçük giriş açısı ve daha büyük boşluk açısı yükü ve ısıyı köşe radyüslerinden uzağa yayarak; daha kalın, daha geniş talaşlar oluşturur, sonuç olarak kesme değeri ve/veya takım ömründe artış sağlanır. Dahası, kesme işlemi omuzdan uzağa doğru yapıldığı için konvansiyonel boyuna tornalamada sık görülen bir olumsuz etki olan talaş sıkışması riski de ortadan kalkar.

Bir kesici uç, üç fonksiyon

İşlevselliğin bir parçası olarak, yeni süreç her yönden tornalamaya izin verir. Bu da demektir ki; konvansiyonel tornalama (parça uçlarından aynaya doğru) aynı takımlar kullanılarak gerçekleştirilebilir. Aslında kesici uçlarda üç kenar/köşe bulunur; bunların biri boyuna tornalama, diğeri alın tornalama ve üçüncüsü ise profil işleme için tasarlanmıştır. Böylece, etkili kenar kullanımı ve daha uzun takım ömrü sağlanır.

ISO P (çelik), M (paslanmaz çelik), K (döküm demir) ve S (ısıya dayanıklı süper alaşımlar ve titanyum) malzemelerinden yapılmış parçalar yararlı olacaktır. Aslında çoğu otomotiv ve havacılık sanayisinde olmak üzere hemen hemen her genel tornalama işlemi kazanç sağlayacaktır. Getiriler, yüksek hacimli parti boyutları (100'den fazla) için veya büyük parçaları işlerken; kurulum süresini, üretimin durmasını ve takım değişikliklerini azaltmaya ihtiyaç duyulduğunda özellikle etkileyicidir.

Gerekli tek tezgah CNC tornalama merkezidir. Teklifteki potansiyel kazanımları vurgulamak gerekirse; Brezilya'daki bir işleme şirketi Gildemeister CTV 250 CNC tornalama merkezinde dökme çelikten (SAE/AISI 1045) yapılmış bir kasnağı tornalarken önemli avantajlar elde etti. Rakip bir kesici uç olarak aynı kesme hızını (300 m/dak, 984 ft/dak) kullanarak, en yeni her yönden tornalama kesici uçlarının kullanılması, ilerleme hızlarının 0,25 mm/dev (0,01 inç/dev) ilâ 0,4 mm/dev (0,016 inç/dev) arasında ve kesme derinliğinin 1,5 mm’den (0,059 inç) 3 mm’ye (0,118 inç) kadar artmasını sağladı. Sonuç; verimlilikte yüzde 59, takım ömründe yüzde 55 ve daha fazla artıştı. Bir yılda üretilen 120 binin üzerinde kasnağın kârlılık üzerindeki genel etkisinin önemli ölçüde olması beklenmektedir.

Verimlilikte yüzde 85 artış

İtalya'da Doosan Puma 3100M tornalama merkezinde dövme nikel alaşımından (ASTM B564) parçalar üreten tezgah imalathanesi de başka bir örnek olarak gösterilebilir. Burada son model kesici uçların uygulanması, kesme hızının 150 m/dak’dan (492 ft/dak) 300 m/dak’ya (984 ft/dak) çıkarılmasını, ilerleme hızlarının 0,3 mm/dev’den (0,012 inç/dev) 0,8 mm/dev’e (0,032 inç/dev) yükseltilmesini ve 2 mm (0,079 inç) olan kesme derinliğinin 4 mm (0,156 inç) olacak şekilde ikiye katlanmasını sağladı. Sonuç; yüzde 85 verimlilik artışı ve yüzde 125 daha fazla takım ömrüdür. Bu bölüm için yıllık hacimler 5 bin civarındadır.

Yakın zamanda tanıtılan bir ikiz takım tutucuyu kullanan tezgah imalathaneleri, çok amaçlı torna freze tezgahlarında yeni sürecin avantajlarının keyfini çıkarabilirler. İkiz takım tutuculara iki kesici uç monte edilebilir. Böylece, üreticiler kaba ve ince talaş işlemeyi birlikte yapabilir ve çok-amaçlı tezgahlarda yavaş takım değiştirme sürelerinin (15-20 saniye) üstesinden gelebilirler. Dikey torna tezgahlarına (VTL'ler) sahip üreticiler, eksenel takım tutucuları kullanarak yeni süreci de uygulayabilirler.

Sonuçta; tezgah imalathaneleri doğru zihniyet, yetenek ve disiplin ile en büyük kazançların tadını çıkaracaktır. Üretici gerçek pazar avantajı arayışında değişime ve yeni fikirlere açık olmalıdır. Diğer süreçlerde olduğu gibi, başarıyı yakalamada yardımcı olacak üretim ön koşulları bulunmaktadır. Örneğin; stabil donanımların, yeterli tork ve rijitliğe sahip torna tezgahlarının ve ileri teknoloji işlemcili CNC ünitelerinin kullanımı verimliliği, süreç esnekliğini ve takım ömrünü en üst seviyeye çıkarmaya yardımcı olacaktır.

Tornalamada yeni bir yöntem

Bu yeni işleme Sandvik Coromant, ‘PrimeTurning™’ adını vermiştir. İki adet özel ve benzersiz kesici uç sunulur: A tipi CoroTurn® Prime üç adet 35° köşeye sahiptir ve hafif kaba talaş işleme, ince talaş işleme ve profil işleme için tasarlanmıştır. Öte yandan B tipi CoroTurn Prime, ultra güçlü köşeleriyle özel olarak kaba işleme için tasarlanmıştır. Takımlar hassas kesme sıvısı ile kullanılmak üzere tasarlanmıştır. A tipi CoroTurn Prime üstten ve alttan kesme sıvısı sağlarken, B tipi CoroTurn Prime yalnızca alttan kesme sıvısı sağlar. Kural olarak, üstten kesme sıvısı talaş kontrolü için kullanılırken, alttan kesme sıvısı her zaman daha iyi takım ömrü için kullanılmalıdır.

Kesici uçlar, Coromant Capto®, QS™ takım sapları ve konvansiyonel takım sapları da dâhil çok sayıda farklı takım tutucu ile kullanılabilir. Takımlamayı tamamlayan PrimeTurning kod üretici, çok çeşitli CNC tezgahları ile uyumlu programlama kodları sağlamaktadır. Bu yeni kod üretici sadece maksimum çıktı sunmakla kalmaz; uygun şekilde ayarlanmış ilerleme hızı ve giriş radyüsü parametreleriyle uygulama güvenliği de sağlar.

PrimeTurning birçoğuna oldukça avantajlı olsa da, her tezgah imalathanesi için uygun olmayacaktır. Örneğin; çelik iş parçalarında boyuna ve alın tornalama işlemleri açısından CoroTurn 300 yüksek parça kalitesi, yüksek kullanım etkinliği ve uzun takım ömrü sunar.

World Media Group (WMG) Haber Servisi

Endüstri

Endüstri

Endüstri

Endüstri

Endüstri

Endüstri